Das ist so ne Sache mit der Elektronik… Da zeichnet man eine einfache Schaltung mit ein paar Kabeln, Widerständen und was sonst noch dazugehört und dann funktioniert das überhaupt nicht, da die Physik das ein wenig anders sieht.

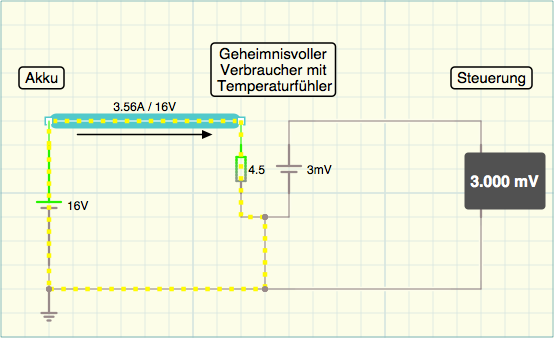

Ich habe da in meinem Projekt ein Heizelement, das ziemlich viel Energie benötigt. Ein 4.5Ω Widerstand, wie im letzten Artikel bereits beschrieben. Gleich daneben ist ein Temperaturfühler. Ein sogenanntes Thermoelement. Diese Dinger erzeugen ein ganz kleines bisschen Spannung wenn sie heiss werden durch den Seebeck-Effekt. Das werden bei mir so ca. 3-4mV sein.

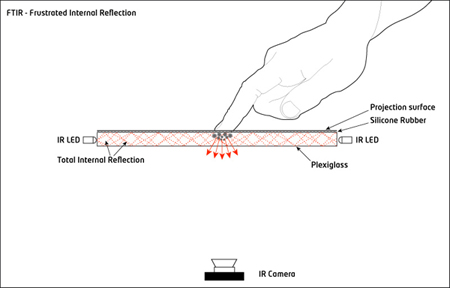

Das ist also der Plan. Der Verbraucher mit den 4.5Ω in der Mitte, gleich daneben das Thermoelement, das ca. 3mV erzeugt. Daher habe ich es hier auch als Spannungsquelle eingetragen. Rechts ist die Steuerung, wo man diese 3mV ablesen kann. Im linken Teil fliesst viel Strom, daher diese gestrichelten Linien.

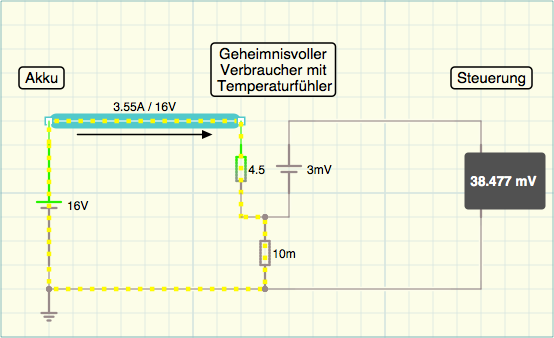

Seht ihr dieses kleine Stück Kabel, das sich der linke und der rechte Stromkreis teilen? Im Idealfall ist das ein Kabel mit 0Ω Widerstand. Aber das gibt es natürlich nicht. Es sind bei mir ca. 0.01Ω. Man könnte meinen, das spielt ja keine Rolle. Aber schauen wir die Schaltung mal an, mit diesem Widerstand.

Und was macht dieser 0.01Ω Widerstand nun aus? Hier die Eigenschaften von dem aus der Simulation.

Beginnen wir unten. P=125mW, also rund 1/8 Watt Abwärme. Kein Problem für ein Kabel. Darüber sehen wir den eingestellten Widerstand von 0.01Ω, das ist auch in Ordnung. Aber jetzt kommt das Problem. Vd=35mV, wir haben also einen Spannungsverlust von 35mV. Ist ja auch klar. Wo ein Widerstand ist, da verlieren wir auch Spannung, sobald Strom fliesst. Die Formel dazu:

U = R * I (Spannung = Widerstand * Strom) 35mV = 0.01Ω * 3.5A

Die Zahlen sind alle korrekt, das passt schon so. Aber schaut auf den ersten beiden Bildern mal den Messwert im Steuerungs-Teil auf der rechten Seite an. Aus den 3mV Messwert wurden plötzlich 38.5mV. Dieser Wert ist für die Steuerung absolut unbrauchbar – na Toll…

Das Problem ist der Widerstand in dem kurzen Stück Kabel, das die beiden Stromkreise teilen. Leider habe ich keine Möglichkeit diese beiden Stromkreise vollständig zu trennen. Dieses Stück Kabel ist fest verbaut, zusammen mit dem Temperaturfühler und dem Heizelement. Das bleibt also wo es ist und mein Messwert unbrauchbar.

Aber es gibt eine Lösung. Der Verbraucher ist ja ein Heizelement, dem ist es egal, wenn er immer mal wieder ein- und ausgeschaltet wird. Und in der Elektronik geht meistens alles ganz schnell. Wieso also nicht immer mal wieder die Heizung ausschalten, dann die paar mV messen und sofort die Heizung wieder einschalten?

Hier seht ihr ein Bild von einem Oszilloskop. Oben ist in gelb die Spannung am Heizelement, unten das Ausgangssignal vom Op-Amp, der das 3mV Signal verstärkt. Weiter nach rechts sind die späteren Messwerte, das Bild zeigt also die Veränderung der Spannung über die Zeit.

Das Spannende an einem Oszilloskop ist, wie schnell es messen kann. Ganz oben steht 100.0us. Jede Kachel in der Grafik entspricht also 0.1ms Zeit. Nur gerade 1.4ms vergehen von ganz links auf dem Bild bis nach ganz rechts. Und das ist noch lange nicht die Limite von diesem Oszilloskop, das misst die Spannung 2 Milliarden Mal pro Sekunde und kann sich 56 Millionen Messwerte merken, die man dann in Ruhe anschauen kann.

Also, ziemlich weit links schalten wir die Heizung aus (gelbe Linie geht nach unten). Fast 0.3ms lang passiert da gar nichts, danach beginnt der verstärkte Messwert (blaue Linie) zu sinken. Rund 10 Felder nach dem Ausschalten der Heizung scheint die blaue Linie unten angekommen zu sein. 10 Felder, bei 100µs pro Feld sind ist rund 1ms. Also nach einer Millisekunde haben wir einen korrekten Messwert. Das Heizelement kühlt sich in dieser Zeit kaum ab, das Thermoelement gibt also einen guten Wert aus.

Und hier der Plan.

start Heizung ausschalten 1ms warten Verstärkten Wert messen (dauert ca. 1ms) Heizung einschalten 23ms warten beginne von vorne

Ein Durchgang von diesem „Programm“ dauert ca. 25ms. Das läuft also rund 40x pro Sekunde durch. Rund 92% der Zeit läuft das Heizelement, 8% der Zeit sind wir am Messen. Falls das nicht reichen sollte, mache ich halt „nur“ 10 Durchgänge pro Sekunde , das gibt dann 98% der Zeit Heizen, 2% Messen.

Und wieder einen Schritt weiter. Auf ein Problem gestossen, Ursache gefunden, Umgehungslösung gebaut. Natürlich wird das Programm auch noch ein wenig mehr machen. Und zwar wird es jeweils nach dem Messen prüfen, ob bereits die richtige Temperatur erreicht wurde. Falls ja, braucht es die Heizung nicht mehr.

Bonusfrage: Wieso passiert 0.3ms gar nichts nach dem Ausschalten der Heizung? Wieso beginnt erst danach die der verstärkte Messwert zu sinken?